Các sản phẩm

Công cụ phay phần vỏ API 7-1

Hồ sơ sản phẩm

Máy nghiền phần là một loại công cụ mở cửa sổ vỏ tích hợp chức năng cắt và phay vỏ. Máy nghiền phân đoạn chạy vào vỏ cùng với BHA và cắt vỏ ở vị trí được chỉ định trước. Sau khi vỏ được cắt hoàn toàn, nó sẽ được phay trực tiếp từ vị trí này. Sau khi đạt đến độ sâu nhất định, nhiệm vụ mở cửa sổ vỏ được hoàn thành. máy nghiền phần có ưu điểm là cấu trúc đơn giản, vận hành thuận tiện nên trở thành công cụ mở cửa sổ vỏ rất hiệu quả.

Trong khi đó, máy nghiền phân đoạn có thể ép và phun xi măng trong hoạt động bỏ giếng, có thể làm cho xi măng tiếp xúc trực tiếp với hệ tầng ở khoảng cách xa trong vòng 360 độ. Xi măng có thể đi vào bể chứa theo độ xốp và vết nứt hiện có của hệ tầng, hiệu quả bịt kín tốt hơn nhiều so với việc ép xi măng sau khi thủng.

Nguyên tắc làm việc

Sau khi máy nghiền được hạ xuống vị trí xác định trong vỏ cùng với BHA, khởi động bàn quay, bật máy bơm, piston trong dụng cụ bị áp suất đẩy xuống, côn dưới của piston đẩy lưỡi cắt mở ra và sửa chữa cái lỗ mở. Khi lưỡi cắt mở đến đường kính tối đa thì việc sửa chữa lỗ hở đã hoàn tất. Dưới áp suất bơm liên tục, lưỡi dao có thể được mở ra và khoét lỗ trực tiếp. Sau khi dừng bơm, piston được đặt lại dưới tác dụng của lò xo và các lưỡi cắt sẽ tự động rút lại.

Tính năng sản phẩm

(1) Thiết kế cơ khí, cấu trúc đơn giản và vận hành dễ dàng

(2) Áp suất khởi động thấp và lực hỗ trợ lưỡi cắt lớn rất hữu ích cho việc cắt vỏ;

(3) Thiết kế lò xo cường độ cao giúp tự động thu dao cắt sau khi cắt;

(4) Thiết kế khối dừng và chốt rất hữu ích để buộc rút dao;

(5) Lưỡi dao có độ giãn nở lớn và có thể được áp dụng cho cùng một vỏ với độ dày thành khác nhau;

(6) Lưỡi dao được làm bằng cacbua vonfram chất lượng cao và Bake ôm cùng quy trình hàn, với hiệu suất cắt cao và tuổi thọ dài.

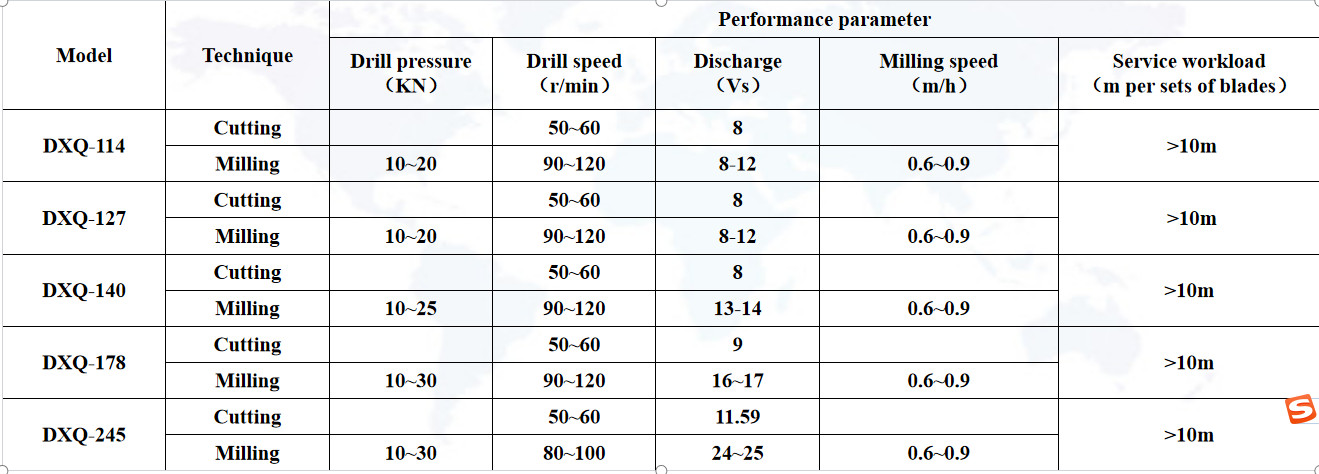

Bảng kích thước máy nghiền

Dụng cụ nối - Máy phay côn cao cấp

Các dụng cụ phay đều được làm bằng hợp kim cacbua vonfram chất lượng cao và công nghệ hàn tương tự Baker Hughes. Mục đích của loạt nhà máy này là khôi phục hoàn toàn việc lựa chọn vật liệu, thiết kế kết cấu và quy trình hàn của Baker Hughes để đạt được chất lượng sản phẩm tương tự như Baker Hughes.

2. Hồ sơ máy nghiền vòi cao cấp

có thể sản xuất máy nghiền côn cao cấp với đường kính ngoài từ 76 mm đến 445 mm. Thép hợp kim chất lượng cao được sử dụng làm thân chính, cho phép xử lý các lỗ nước kích thước lớn để đảm bảo xả các mảnh vụn xay xát một cách trơn tru. Đồng thời, theo nhu cầu cụ thể của khách hàng, có thể thiết kế cấu trúc sản phẩm để đạt được hiệu quả sử dụng tốt nhất.

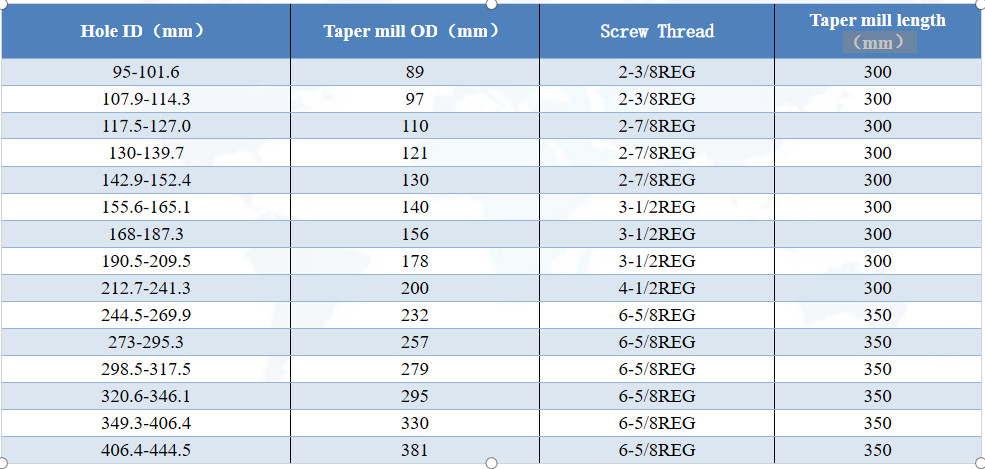

3. Bảng kích thước máy nghiền côn

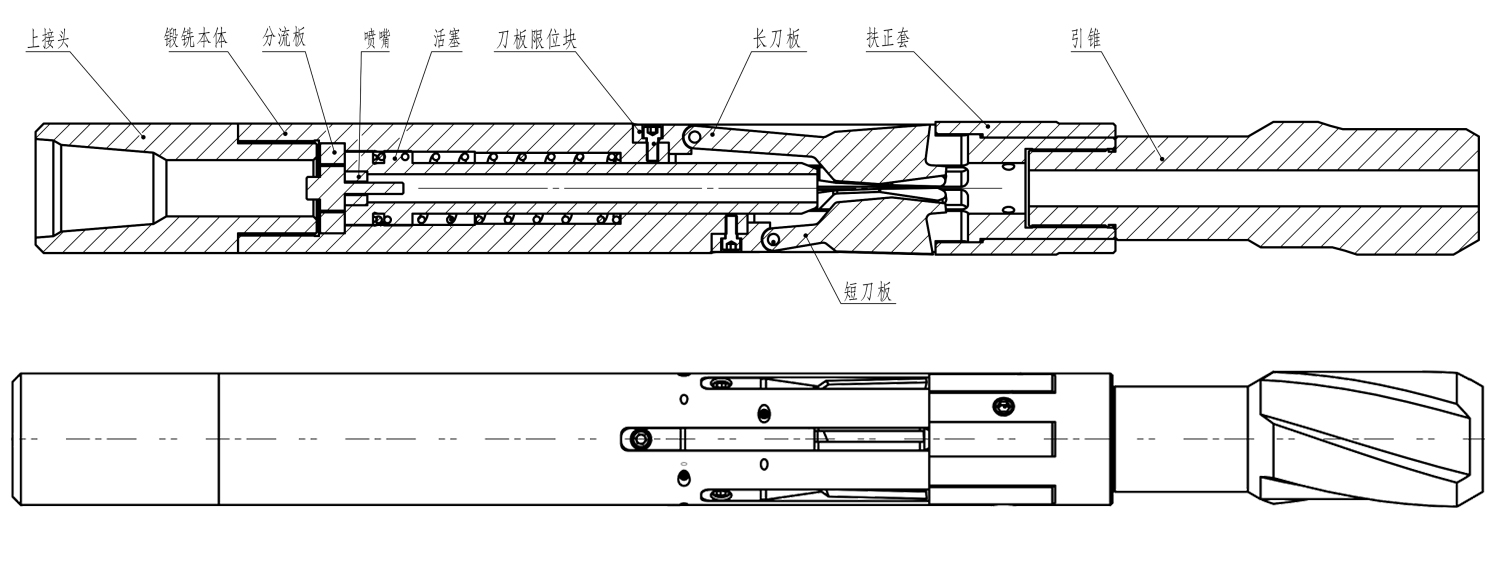

Cơ cấu sản phẩm

1. Máy nghiền phần chủ yếu bao gồm các bộ phận sau: khớp trên, thân chính, piston, vòi phun, lưỡi cắt và côn dẫn hướng, v.v.

III.Ưu điểm kỹ thuật của máy nghiền Petrozhr

1.Được sản xuất bằng cacbua vonfram chất lượng cao

Các lưỡi máy nghiền phần do công ty chúng tôi sản xuất có những ưu điểm sau:

(1) Thao tác phay và cắt nhanh hơn lưỡi dao thông thường;

(2) Giảm áp suất khoan cần thiết để cắt;

(3) Các dấu răng đều và không tạo ra bề mặt bậc thang;

(4) Các mảnh vụn được tạo ra đồng đều hơn;

(5) Độ cứng của nguyên liệu cao hơn và kết cấu hợp lý. Khi làm việc là cắt kim loại chứ không phải mài kim loại.

2.Kiểm tra nguyên liệu nghiêm ngặt

Cacbua vonfram do công ty chúng tôi lựa chọn sẽ được gửi đến cơ quan kiểm tra chuyên nghiệp để kiểm tra sau khi mỗi lô đến. Để đảm bảo rằng độ cứng của hợp kim và các chỉ số khác đáp ứng yêu cầu sản xuất của công ty

3.Quy trình hàn hoàn hảo

Chúng tôi tuyển dụng cựu thợ hàn cấp cao của Baker Hughes và lựa chọn các dụng cụ hàn cũng như vật liệu phụ trợ tương tự trong xưởng Baker Hughes để hiện thực hóa việc tái tạo công nghệ hàn Becker trong quy trình và thiết bị.

Để giảm sự biến dạng của dụng cụ do thay đổi nhiệt trước và sau khi hàn, chúng tôi thiết lập hệ thống cách nhiệt hàn để đảm bảo sự ổn định về hình dạng sản phẩm và hiệu quả làm việc.

IV.Quy trình vận hành máy nghiền

Chuẩn bị giếng:

1. Sửa chữa vỏ máy. Sửa chữa vỏ ống dẫn bằng máy nghiền côn hoặc máy ép vỏ.

2. Làm sạch giếng. Rửa sạch dầu thô hoặc các chất lỏng khác khỏi giếng bằng nước sạch.

3. Cạo vỏ hoặc giếng. Việc cạo và nạo ống phải được thực hiện bằng dụng cụ nạo và nạo tiêu chuẩn có đường kính đến 20 mét dưới vị trí phay mặt cắt.

4. Chuẩn bị dung dịch nghiền. Các đặc tính khác nhau của nó có thể đảm bảo khả năng vận chuyển ổn định đối với các mảnh vụn sắt.

Kiểm tra mặt đất:

1. Kiểm tra độ tin cậy của công cụ;

2. Sự thay đổi áp suất bơm được kiểm tra khi lưỡi cắt được mở ra, điều này tạo cơ sở để đánh giá xem vỏ ống dẫn có bị cắt hoàn toàn hay không.

Lựa chọn vị trí phay:

1. Xi măng bên ngoài phần vỏ phay phải được xi măng tốt.

2. Tránh vị trí vỏ bị lệch và biến dạng. Nếu có vị trí như vậy, hoạt động phải được thực hiện cách vị trí 30-40m. Và điểm bắt đầu của hoạt động cắt phải cao hơn khớp nối gần nhất 1-3m.

3. Túi nên được dành riêng dưới trục. Nói chung, chiều dài của túi phải lớn hơn 100m.

Vỏ cắt:

① Sau khi nối dụng cụ vào BHA và chạy xuống vị trí phay cắt, khởi động bàn quay để xác định vị trí khớp nối vỏ theo bản ghi vỏ (ghi nhật ký) và hạ dụng cụ xuống khoảng 1-3m so với khớp nối và phanh gần nhất .

② Khởi động bàn quay trước, tăng tốc độ quay lên 50-60r / phút, khởi động máy bơm, tăng dần độ dịch chuyển để áp suất bơm tăng lên. Lúc này áp suất bơm tăng dần từ nhỏ đến lớn, tăng dần lên 10-12mpa.

③ Tiếp tục cắt vỏ trong 20-45 phút. Khi áp suất bơm giảm đột ngột 2-5mpa, vỏ sẽ bị cắt. Để làm cho thân máy cắt mở hoàn toàn, hãy giữ vị trí cắt ở vị trí này trong 30 phút sau khi cắt và tăng dần độ dịch chuyển để đảm bảo hình thành toàn bộ vết nứt

Vỏ phay:

WOB có thể tăng dần sau khi cắt vỏ. được điều khiển trong khoảng 10-25kn, tốc độ quay được tăng lên 80-120r / phút và áp suất bơm được điều khiển trong phạm vi 10MPa để đảm bảo rằng dịch chuyển tuần hoàn có thể mang theo các mảnh vụn sắt. Khi mỗi đoạn khoảng 0,5m, có thể khoan 1m cho một lần doa và tuần hoàn, để tạo điều kiện thuận lợi cho các mảnh vụn sắt được nghiền ra khỏi đoạn quay trở lại một cách trơn tru qua hình khuyên. Sau 1-2 chu kỳ, khoan lại để tiếp tục rèn và phay.

[Trong quá trình đó, cần điều chỉnh hợp lý hiệu suất của bùn đồng thời tăng độ dịch chuyển; đồng thời, di chuyển dụng cụ khoan đúng cách và điều chỉnh vòng tuần hoàn để làm cho phoi sắt trở lại hoàn toàn và ngăn ngừa sự tích tụ mảnh vụn]

Phòng 703 Tòa nhà B, Trung tâm Greenland, Khu phát triển công nghệ cao Tây An, Trung Quốc

Phòng 703 Tòa nhà B, Trung tâm Greenland, Khu phát triển công nghệ cao Tây An, Trung Quốc 86-13609153141

86-13609153141